En la industria alimentaria, especialmente en la fabricación de aceite de semilla de colza, la confiabilidad del sistema de control automático es clave para mantener la eficiencia y evitar pérdidas económicas. Según estudios recientes de la Asociación Internacional de Automatización (IAA), hasta el 37% de las paradas no planificadas en líneas de producción se deben a fallos en sensores o malas conexiones eléctricas — una cifra que puede reducirse significativamente con un diagnóstico rápido y estructurado.

Los sensores de temperatura, presión y nivel son componentes críticos en cada etapa: desde el preprocesamiento de materias primas hasta el llenado final. Un error común es la interferencia electromagnética generada por motores o transformadores cercanos, lo cual puede provocar lecturas erróneas. En casos reales analizados por Qingdao Penguin Group, más del 60% de los “errores” detectados inicialmente eran causados por ruido ambiental, no por fallas reales del sensor.

Una estrategia efectiva incluye revisar los cables de señal con multímetros y asegurar una tierra adecuada. Además, usar sensores con certificación CE y cumplir con ISO 9001 reduce riesgos técnicos. Por ejemplo, en una planta en Argentina, tras implementar un sistema de filtrado de señales y calibración mensual, la tasa de falsos alarmas bajó de 12 a menos de 2 por mes.

Para técnicos de mantenimiento, te presentamos un protocolo probado:

Este método, aplicado por plantas en México y Perú, ha reducido el tiempo medio de reparación de 4 horas a solo 45 minutos. La clave está en tener un diario de mantenimiento automatizado y formar al equipo con guías claras — algo que QP ofrece como parte de su servicio postventa.

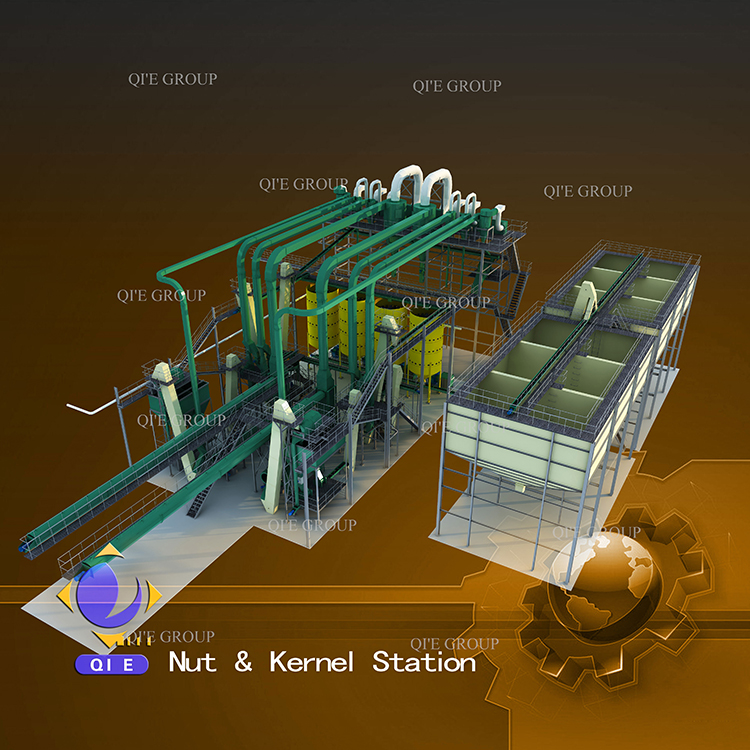

Las líneas de producción de QP no solo ofrecen hardware robusto, sino también software modular que permite ajustar parámetros según el tipo de aceite (oliva, girasol, colza) sin necesidad de reiniciar todo el sistema. Esto significa menor tiempo muerto y mayor flexibilidad operativa. Además, su soporte técnico remoto 24/7 mejora la respuesta ante incidencias fuera del horario laboral — crucial para mercados como España o Colombia donde la producción opera en turnos continuos.

La automatización inteligente no es solo una tendencia; es una necesidad para competir globalmente. Con el crecimiento del mercado de alimentos procesados en Latinoamérica (+8.3% anual), invertir en sistemas confiables como los de QP es una decisión estratégica, no solo técnica.

Descubre cómo nuestros sistemas PLC pueden integrarse fácilmente con tu línea actual. ¡Convierte tus problemas técnicos en oportunidades de eficiencia!

Solicita una demostración gratuita hoy mismo